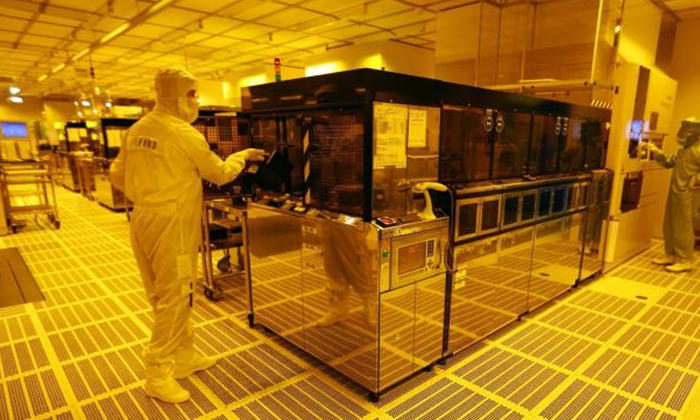

长城开发科技电子器件净化工程案例

长城开发科技电子器件净化工程案例

洁净级别:百级、千级、10万级

建筑面积:8300平方米

项目地址:深圳

在半导体制造领域,无尘车间的净化效果直接关系到产品的质量和生产过程的稳定性。其中,千级晶圆无尘车间作为高精度生产的重要环境,其净化效果的评估显得尤为重要。合洁科技电子洁净工程公司将从多个维度详细介绍如何全面、科学地评估千级晶圆无尘车间的净化效果。

一、明确净化目标及标准

首先,评估千级晶圆无尘车间净化效果的前提是明确其设计等级及净化目标。根据ISO 14644-1标准,无尘车间按空气粒子浓度分为多个等级,其中千级无尘车间要求每立方米空气中大于或等于0.1微米的尘埃粒子数量控制在1000个以内。此外,还需关注微生物数量、温湿度、换气次数等关键指标,确保整体环境满足生产需求。

二、空气粒子浓度测试

空气粒子浓度测试是评估无尘车间净化效果的核心环节。常用的测试设备包括光散射粒子计数器和凝胶沉降法。光散射粒子计数器能够快速准确地测量空气中的粒子数量及大小分布,适合对粒径小于或等于0.5微米的粒子进行计数。测试时应覆盖整个无尘车间,并在生产线旁、入口处等关键位置设置采样点,以确保数据的全面性和代表性。采样频率和持续时间需根据车间实际情况确定,一般建议进行连续24小时或多天监测,以获取更为准确的数据。

三、微生物检测

微生物如细菌、真菌等对无尘车间构成潜在威胁,特别是在生物医药、半导体制造等领域,微生物控制尤为重要。通过采集无尘车间内的空气样本,利用浮游菌采样器进行收集,并送往实验室进行培养鉴定,可以了解车间内微生物的种类和数量变化。同时,还需关注表面微生物污染情况,通过涂抹法或其他方式获取样品进行分析。微生物检测结果的合格与否直接反映了车间内生物污染的控制能力。

四、温湿度控制评估

温湿度是影响无尘车间环境质量的重要因素。过高或过低的温度会改变材料性质,影响产品质量;而湿度则关系到静电防护和微生物生长控制。千级晶圆无尘车间通常要求温度保持在冬季20~22℃,夏季24~26℃,波动不超过±2℃;湿度则根据季节和生产工艺需求控制在一定范围内。通过安装温湿度传感器进行连续监测,并记录数据变化趋势,可以及时发现并调整异常状况,确保车间内温湿度条件稳定。

五、换气次数与新风量评估

换气次数和新风量直接关系到无尘车间内空气的新鲜度和洁净度。根据GB 550072-2001和ISO 14644-4等标准,千级无尘车间的换气次数一般要求在50~60次/小时之间(ISO标准则为25~56次/小时)。同时,需要确保新风量充足,以补偿室内排风、保持室内正压值并满足人员呼吸需求。通过测量送风量和排风量,可以计算出换气次数和新风量是否达标,从而评估车间的通风系统是否有效运行。

六、压力差控制评估

维持一定的压力差是防止外部污染进入无尘车间的关键措施之一。对于相邻不同级别的无尘车间,应保持正向气流,即从清洁度较高的区域流向较低的区域。通过在门缝、窗口等可能泄露的地方放置压力差计进行实时监控,可以确保气流方向正确且压力差稳定。定期检查通风系统的工作状态,确保其正常运行并有效维护压力差控制效果。

七、综合评估与改进建议

在完成上述各项评估后,需要对收集到的数据进行综合分析,以全面评估千级晶圆无尘车间的净化效果。针对发现的问题和不足,提出针对性的改进建议。例如,如果空气粒子浓度超标,可能需要增加过滤器的更换频率或升级过滤设备;如果微生物检测结果不合格,则需要加强清洁消毒和人员培训等措施;如果温湿度控制不稳定,则需要调整空调系统的运行参数等。通过持续改进和优化管理措施,可以不断提升无尘车间的净化效果和生产效率。

综上所述,评估千级晶圆无尘车间的净化效果是一个复杂而系统的过程,涉及多个方面和多个环节的评估与监测。只有通过科学合理的评估手段和管理措施,才能确保无尘车间持续保持高标准的洁净度水平,为半导体等高精度产品的生产提供有力保障。