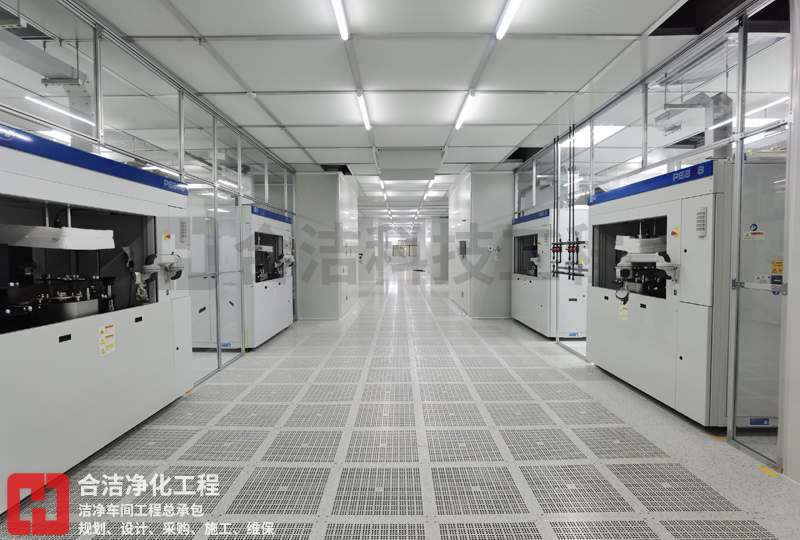

长城开发科技电子器件净化工程案例

长城开发科技电子器件净化工程案例

洁净级别:百级、千级、10万级

建筑面积:8300平方米

项目地址:深圳

在半导体制造领域,千级无尘车间是芯片生产的核心环境之一,其洁净度标准直接关系到产品良率和性能稳定性。今天合洁科技电子净化工程公司将系统解析千级无尘车间的国际标准体系、关键技术参数、认证流程及日常运维要点,为大家提供实用参考指南。

千级半导体无尘车间标准

空气洁净度:依据ISO 14644-1标准,千级无尘车间为ISO 6级。要求空气中直径≥0.5微米的颗粒物浓度不超过35,200个/立方米(或每立方英尺≤1,000个),直径≥5.0 微米的颗粒物每立方米不超过293个。

气流和过滤:

过滤系统:采用三级过滤,初效过滤器(G4)→中效过滤器(F8)→高效过滤器(HEPA H13/H14),对0.3微米颗粒的过滤效率≥99.97%。

气流组织:高洁净区如芯片封装核心区用单向流(层流),气流垂直或水平单向流动;较低洁净区用非单向流(湍流),通过高效送风口与回风口形成循环,合理规划送回风位置防涡流和死角。

换气次数:通常为50-100次/小时,有的资料显示为150-240次左右,以维持洁净度。

温湿度控制:温度一般控制在22±1℃,湿度为40%-60%。需采用恒温恒湿空调机组,配备温湿度传感器实时监测与调节。

静电控制:地面用导电地板,电阻值10? - 10?Ω。人员穿戴防静电服、鞋,设备和工作台接地,安装离子风机消除局部静电积聚。

空间布局与动线设计:

功能分区:有洁净区(工艺操作间、设备间和测试间等)、辅助区(设备维护区、物料暂存区、化学品存储区等,与洁净区隔离)、人员净化区(更衣室、风淋室、洗手消毒区,设缓冲间)、物流通道(独立传递窗或货淋室,避免物料与人员动线交叉)。

人员与物料净化流程:人员进入流程为换鞋→更衣(一更、二更)→风淋(时间≥15 秒)→洁净区,单向流动;物料通过传递窗或传递小车净化处理后送入洁净区。

材料与施工要求:

墙面与顶棚材料:用防静电彩钢板、不锈钢板或PVC板,接缝处密封;顶棚用铝蜂窝夹层板或不锈钢板,吊顶平整、无缝隙,材料耐腐蚀、易清洁。

地面材料:采用环氧自流平或 PVC 导静电地板,接缝焊接密封。

门窗与观察窗:洁净门密闭、无门槛,用不锈钢或铝合金材质;观察窗用双层中空玻璃,边缘密封。

安全与环保设计:

消防与安全:应急出口标识清晰,配备洁净区专用消防系统(如气体灭火);化学品存储区独立通风,设防爆墙和泄漏收集装置。

节能与环保:采用节能型空调系统和LED照明;风管、水管、电缆桥架暗装或隐藏于夹层。

千级半导体无尘车间认证

认证准备:

文件准备:整理车间设计图纸、施工记录、设备清单及维护记录、人员培训记录等,还有环境监测计划和报告等相关文件。

设备校准:确保粒子计数器、温湿度传感器、压差表等监测设备经过校准,数据准确可靠。

人员培训:对车间工作人员进行培训,使其熟悉无尘车间操作规范、卫生要求及应急处理程序等。

选择认证机构:挑选有资质、声誉好的第三方认证机构,如SGS、TüV等。不同地区和项目可能有不同要求,欧美项目常需通过FED - STD - 209E或ISO 14644认证,亚洲项目可能需满足JIS B 9920等。

认证流程:

提交申请:向认证机构提交认证申请,缴纳费用。

现场审核:认证机构审核员到现场检查车间设施、设备运行、人员操作、卫生状况等,查看文件记录。

环境检测:审核员或委托专业检测人员按标准方法和频率对车间空气洁净度、温湿度、压差等参数进行检测。例如,用粒子计数器测颗粒物浓度,检测不同区域不同高度的粒子数;用温湿度传感器测各区域温湿度;用压差表测不同区域间压差。

报告与评估:认证机构根据现场审核和环境检测结果出具报告,评估车间是否符合千级半导体无尘车间标准。

获得认证:车间各项指标达标,企业将获得认证证书;不达标则需按认证机构建议整改,重新申请审核和检测。

持续监督与再认证:获得认证后,认证机构会定期或不定期进行监督审核,检查车间是否持续符合标准。一般认证有效期为几年,到期前企业需重新申请认证以维持认证资格。